电解铜箔制造技术讲座(连载一)

电解铜箔制造技术讲座(连载一)

任中文 编著

编者按:从本期起,本刊将作为技术讲座的文献形式,连载我国铜箔行业著名专家任中文编著的、以电解铜箔制造技术为主题的长篇文章。此文作者不管是在长期的铜箔企业的建厂及设备配备的设计实践中,还是从事铜箔生产一线的工艺管理工作中,都表现出他那种认真钻研、吸收先进技术、求实创新的敬业精神。他在繁忙的工作之余,撰写这篇高水平的铜箔技术文献,是他从事铜箔制造专业四十余年的技术结晶,是奉献给我们同行,特别是提供给我国铜箔行业的下一代技术工作者的一份珍贵教程。

电解铜箔产品在国外已有80多年的生产历史,在我国也有50多年的生产历史。在这方面的系统的专业书籍或专著尚未见到,虽然针对某一个问题的各种专利性材料发表不少,但至今没有一本系统的基本的具有生产指导意义的实用资料。本人基于从事电解铜箔四十年的生产、科研、设计、管理的经验,及总结我师父肖千一生的生产经验和参阅有关文献斗胆写出这份材料,供从事铜箔事业的专家学者和生产人员参考。希望起着抛砖引玉的作用,目的是把我国铜箔事业搞上去,真正生产出高档铜箔和铜箔生产设备。

由于本人的学识水平有限,错误肯定很多,请各位谅解、不吝指正。

第一章 电解铜箔的发展简史和用途

1.1电解铜箔的发展简史

电子铜箔的连续法生产由来已久,早在一八九五年,西方发达国家就开始用压延加工的方法生产铜箔,并把它称为压延铜箔。

电解铜箔是在二十世纪三十年代中期才开发生产,当时生产的电解铜箔主要用于建筑,作为防水、防磁、防植物根系的材料;还有是机械行业作垫片用。

1937年,美国新泽西州安拿康达铜业公司,首先研制生产出0.035mm厚的较薄电解铜箔,始用于电子工业的电路板。

此后,由于第二次世界大战期间,参战各方对情报和无线通讯设备需求大增,极大的促进了印制电路行业的发展。战争促进了科学技术的不断进步,电子通讯工业得到迅速发展。第二次世界大战后,用印刷电路制作的电子产品在军事、工业、人民生活上得到普遍的应用,这就带动了电解铜箔生产的飞速发展,各种特殊规格的和各种表面处理的铜箔也应运而生,这是电解铜箔大发展的一个时期。

我国生产电解铜箔是在1963年初,由国家冶金工业部下达给辽宁省本溪市合金厂的科研开发任务。本溪合金厂经过半年的研制,于1963年9月投入生产,是当年向国庆节献礼产品,1964年获得国家发明奖。

本溪市合金厂开始生产时是单张铜箔,叫作间断铜箔。生产电解铜箔的阴极辊直径500毫米,辊面宽600毫米。就是这样大面积的304不锈钢板,还是香港商人(可能是李嘉诚先生)特意从英国给买的,再从“小道”转给国家的,大陆铜箔的发展倾注了很多人的心血,我们不能忘记他们。

1965年,开始实验生产连续电解铜箔,即成卷铜箔。虽然采用了很多办法,一步一步的前进。但始终不理想。

1968年,本溪市合金厂的技术员肖千发明了摩擦片,才真正开始生产成卷铜箔,每卷铜箔重量能达到30公斤左右。这种摩擦片本溪铜箔厂使用到1992年,用了二十五年。那时的电解铜箔(习惯称生箔或原箔),由覆铜板厂家进行表面阳极氧化(碱性溶液)处理,之后涂胶烘干,压制成覆铜板,再销售给线路板厂家,制作成电路板。 1965年夏季,本溪合金厂协助上海冶炼厂,并派人帮助在海防路原上海冶炼厂电解铜车间,改建成一个电解铜箔生产车间。1966年秋开始生产电解铜箔。

1967年,国家搞备战备荒的三线建设,将本溪合金厂铜箔车间一半人,一半设备。搬迁到当时的甘肃省兰州市白银区(现在叫白银市)的西北铜加工厂(即八八四厂),又新建一个铜箔车间。这就是人们常说起的中国铜箔的“老三家”。

1982年,我国当时的“老三家”铜箔厂,各自先后开始研发阴极法处理铜箔表面的粗糙度,(所以当时叫粗化铜箔)。

1983年,各家先后开始生产阴极法处理的粗化铜箔,其中有:红化铜箔(镀铜铜箔)、灰化铜箔(镀锌铜箔)、黄化铜箔(镀黄铜铜箔)。

进入二十世纪八十年代后,随着电子工业的迅猛发展,我国大陆对电解铜箔需求量剧增。在铜箔高利润的驱使下,电解铜箔生产厂一个一个迅速在各地开花,先后有辽宁本溪综合铜箔厂(1982年,本溪第二铜箔厂),辽宁铁岭铜箔厂(1984年),陕西咸阳铜箔厂(1986年),山东招远铜箔厂(1987年),之后有山东高密铜箔厂,江西九江铜箔厂,西安向阳铜箔厂,苏州福田铜箔厂,-------。 进入二十一世纪,铜箔发展更是迅速,而且后来都是大型电解铜箔生产厂,河南灵宝铜箔厂,广东梅县梅雁铜箔厂(嘉元科技),江西江铜耶兹铜箔厂,湖北中科铜箔厂,安徽合肥铜冠铜箔厂,安徽铜陵华纳铜箔厂,青海西宁铜箔厂,等等。目前尽管不少为中国铜箔行业最初发展作出贡献的西北八八四、铁岭、高密、铜陵(中金公司)、上海、本溪、镇江(藤枝)等铜箔厂已停产或消失,但是众多在万吨年产能级的内资及外资的企业,在我国大陆的广东、山东、安徽、江西、河南、湖北、福建、江苏等纷纷建立,并得到瞩目的高速发展。我国的铜箔产业,由20世纪六、七十年代的在全球为弱小、技术落后的行业,经过几代铜箔人的艰苦卓绝的努力,世界最大的电解铜箔生产基地。根据我国电子图版行业协会统计:到2016年,我国的电解铜箔生产产能已发展到32.9万吨,占全球总产能的52.1%。其产量已达到29.16万吨,占全球总产量的57.6%。

1.2 我国电解铜箔的技术发展回顾

印制电路用铜箔生产首先是从压延铜箔开始的。其宽度和厚度受到加工设备的影响有一定的限制,由其是毛面的刻蚀很麻烦。电解法生产的铜箔厚度为305g/m2(也叫一盎司,等于28.34g/呎2),而且有非常理想的粗糙面,不需要对表面进行刻蚀,这是压延铜箔很难达到效果。

回顾我国电解铜箔最初的发展历程,它是由以下的发展历程特点:

生产从间断单张铜箔到连续成卷铜箔;

从可溶阳极过渡到微溶阳极再到不溶阳极;

从铅电解槽、铅泵、铅管路到使用316L和Ti及朔料材料;

从不锈钢有缝阴极辊到纯钛复合阴极辊;

铜箔表面处理从阳极处理到阴极处理;

从高温污染溶铜制液到低温环保溶铜制液;

磨辊从人工徒手操作到自动化磨辊,电解液过滤精度从没有过滤到过滤精度小于1µm;

电解电流从几百安培到几万安培;

铜箔厚度从 70微米到7微米;然后又分支出生产市场需求的70微米到420微米的厚铜箔、超厚铜箔品种。

电解铜箔从一种已发展到十几种。

电解铜箔始终跟随着电子工业的发展而发展,不断向更新更高的水平演变。这里凝聚着几代铜箔人的心血和智慧,如:肖千、刘风俭等。他们为我国铜箔行业的发展做出了历史性的贡献。

随着科学技术的发展,电子产品应用的范围越来越广,性能要求越来越高。对电解铜箔的要求不仅数量增加,品种增加,厚度变薄。更重要的是铜箔微观质量的飞跃,档次的提高,由注重铜箔表面质量,转为注重铜箔的内在金属性,力学性能。更加注重结晶组织形态的多样化,可变性,可控性。这个尖端技术,给我们从事电解铜箔生产技术的人们,带来了大量细致的工作,具有光明的前途。

1.3电解铜箔的用途

当今世界知道电解铜箔的人是微乎其微,从事电解铜箔生产的人更是少之又少,但地球上几乎所有的人都受益于电解铜箔。

电解铜箔从它诞生开始主要用在建筑方面,1979年,日本同行到本溪铜箔考察时说:“二战时期,由于情报和通信方面的需要,微型发报机,照相机,微型电台等音频视频电子设备的需求增大,使电解铜箔得以大发展。战后美国企业家看到了商机,把电子产品发展成人们生活必须品,带动了电解铜箔的迅速发展”。 在我国电解铜箔是生产覆铜板的主要材料,覆铜板是制作印制电路板的主要材料。电解铜箔目前仍然是印制电路板的最佳导电材料。从化学元素周期表上看,以后的几十年里,可能还没有更好的材料能替代铜作为电路板的导电材料。

印制电路板是电子产品,信息产业不可缺少的心脏材料,目前用于所有音频、视频、控制系统的电子产品上,如人们生活用的电视机、收录机、收音机、电话机、手机、DVD、电子钟表;医疗用的CT、B超、彩超及其它显示器,办公用的计算机、电脑打字机。工业、农业、军事、交通、教育等方面用自动化显示、自动控制、自动监控。通讯方面用的程控交换机、移动通讯交换机、邮政电子、计算机网络,还有航天,航海、自动售票机。电动汽车、电动摩托车、电动自行车等。可以说,人们的一切活动都受益于电解铜箔,人们的生活已离不开电解铜箔,社会对电解铜箔生产越来越重视。我国目前已经是全球覆铜板生产的大国,产量占世界的70%以上,我国是世界电解铜箔主要消费最大国,也是全球覆铜板的出口大国。

此外,电解铜箔还可用于电缆和军事设施的屏蔽,建筑用来防植物根细和防水的复合材料,这方面在上世纪中后期国外使用量比较大。还用于软连接的导电母线,机械行业的衬垫,家俱装饰,近年来由于锂离子电池行业的兴起,铜箔作为锂离子电池的极性材料,用量越来越大,电池用的各种特殊铜箔发展异常迅速。由于石油资源的短缺,电池汽车无污染,随电池汽车在国内、外城市公交方面的应用,对铜箔需求不断增加,使铜箔的生产又迎来一次难得的快速发展的黄金时期。

电解铜箔主要应用在电路板上,占总量的80%;目前次之是用在电池行业,占总量的20%左右,目前正处在上升势头;其它方面用量极少;

电解铜箔的用途不同,技术要求也不同,通性是都要有一定的机械强度,厚薄均匀,不能有针孔。应用在印制电路上的铜箔还要有良好的导电性、延伸性、抗拉性等,毛面有较大的表面积及剥离强度,光面有极高的致密度,极好的抗氧化性。

第二章 电解铜箔生产的基本性能

2.1电解铜箔的特性

电解铜箔生产类似电解铜和电镀铜生产的性质,如把二者和在一起可能也没有电解铜箔生产技术复杂和特殊,电解铜和电镀铜都要求镀层与基体结合牢固,受力不分层,表面要求平整或光滑和光亮,而电解铜箔则不同,它要求铜箔与阴极基体有较好的牢固的结合,但又能轻易地无丝毫损坏地剥离下来。铜箔光面结晶十分细致、平整光滑,而毛面即要平整光滑还要有十分明显的大、小均匀的粗糙度,用以保证铜箔表面与有机材料基板最佳的粘结力,产品本身又要有较高的化学性能和物理性能,亲、疏水性能。同一个工艺条件,产品两面反差极大。

电镀层不是产品,是肌体的保护层,不需要剥离下来,技术条条不多。铜箔是由镀层被剥离下来变为产品,技术条条太多,有国家标准。电镀层的母体表面要有比较粗糙的表面,与电镀层结合牢固,不能剥离,电镀层是由粗糙的结晶到细致的结晶。铜箔是由细致的结晶到粗糙的结晶,能很容易的剥离下来。铜箔有十几个品种,不同的品种,铜箔的结晶组织皆然不同,差别很大,有的要求是柱状晶,有的要求是片状晶,有的是大晶粒,有的是细小晶粒。这就是电解铜箔产品的特殊性,不同的产品,生产工艺和添加剂也不同,生产工艺也具有其各自的特殊性,也是电解铜箔生产与电解铜和电镀铜的不同之点。

电解铜箔生产是一系列化学反应和电化学反应的工程,整个生产过程都是在封闭的容器里进行,手摸不着,眼看不着,耳听不到,仪器测不着,只能从产品间接的反应出来。结果已出来了,再回头去找原因,已经晚了,为了接下来的生产只能这样。生产过程需要的是方方面面,各个行业的特殊材料制作的专用设备,由于科技水平的限制,各种特需材料的限制,使电解铜箔生产管理难度极大,工艺的精确控制显得无能为力,也使电解铜箔生产技术的发展缓慢滞后。电解铜箔与国家的工、农、商、学、医、银;党、政、工、青、妇等方方面面的工作密切相关,对国防、对民生,对老百姓的衣食住行都紧密相连,对高端科技更显特别的需要。

目前我国没有一所大学设有电解铜箔专业课程,也没有一所科研院所研究电解铜箔这个专业课题,电解铜和电镀铜在很多大学设有专业,有的大学设置这些专业已经有五、六十年历史,这方面的研究部门也设置几十年了。唯独电解铜箔没人重视这个行业,更没有哪儿个部门给专门研究电解铜箔技术了。各个电解铜箔生产厂相互保密,关门自己干自己的,目前国内铜箔制造技术普遍是传统型、经验型的,没有接受新的理论,新的观念。对临界知识缺乏,在高端系统理论上十分缺乏。企业的科研人才、资源、设施十分有限,这是我国铜箔技术落后,发展十分缓慢,与国际先进水平差距太大的原因之一。

2.2 电解铜箔生产的基本工艺过程

电解铜箔生产的工艺过程是根据产品的用途和技术水平决定的,产品档次越高,生产条件要求越严格。如,电解液的过渡次数多,过滤精度高;生产环节多工序长,工艺过程复杂,工艺参数控制精确。不同的产品档次选择不同的工艺过程。但基本过程是一致的,只是精度的差别。

生产什么水平的电解铜箔需要什么样的工艺,需要什么样的添加剂。如生产双面光的锂离子电池用铜箔是一种工艺和添加剂,生产普通覆铜板用的标准铜箔是一种工艺和添加剂;生产特殊的电路板用超簿低轮廓铜箔是一种工艺和添加剂;同样的道理,生产不同的电解铜箔还要有不同技术要求的阴极辊和阳极槽,还要有不同的磨辊机。生产高档次的电解铜箔,必须有高档次的阴极辊和阳极槽,必须有高档次高精密的磨辊机。还需要用高纯度的铜原料;高水平的电解液过滤机;钛阴极辊不是万能的。“什么电解铜箔都能生产出来”——这是骗人的鬼话,靠加入大量的添加剂生产出来的铜箔,铜结晶组织不可能是高物理性能的,高密度的。

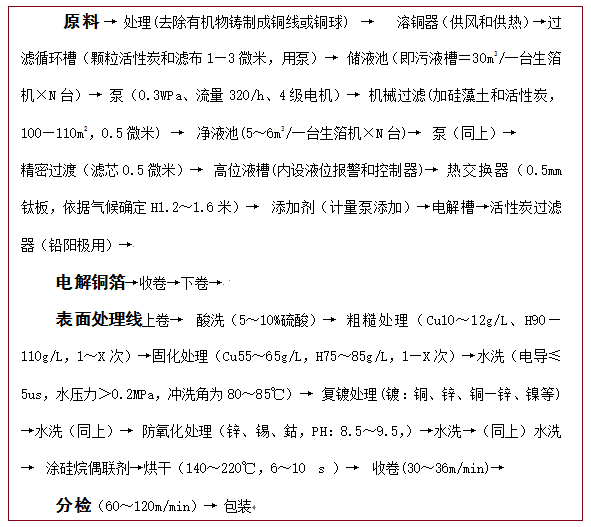

电解铜箔生产的基本工艺流程如图1所示。

图2-1 电解铜箔生产的基本工艺流程

第三章 硫酸铜电解液的制备

3.1溶铜生产的基本要求

电解铜箔生产,是将铜离子从硫酸铜水溶液中经过电沉积把铜沉积在阴极上,形成铜箔的,为了得到理想的电解铜箔,电解液的质量是致关重要的。生产什么样的铜箔需要什么样的电解液,电解液就是电解铜箔生产的原料源泉。所以电解液的制备是电解铜箔生产的第一道工序,是电解铜箔的第一道质量保障。

3.1.1电解液的基本要求

电解液必须十分洁净,电解液是电解铜箔生产的血液,电解铜箔是无缺陷产品,不干净就会得病。对电解铜箔生产来说,电解液怎么干净都不过份。电解液中无机杂质的最高允许含量:锌<1.0g/L,铁<1.5 g/L,锑<0.15 g/L,铅<0.1 g/L,镍<0.1 g/L,镉<0.1 g/L,铬<0.3 g/L。在电解液里非铜的无机金属离子含量必须在允许范围内,而且越低越好,完全没有还不行。非硫酸根的阴离子含量越低越好,完全没有也不行。有机物含量除生产要求加入的之外,应该接近零才好。泥土等悬浮杂质不允许存在,电解液过滤的颗粒最大直径要小于0.5µm。添加的有机物颗粒直径最大不超过0.2µm。

电解液成份稳定是电解铜箔生产的必要条件,在生产过程中各成分处于基本无变化状态最好,波动范围要微小。各种元素要无毒环保,腐蚀性小,方便采购,经济可用。工艺参数的选择要环保经济便于应用,便于管理,便于控制,调整方便。

电解液造价低,原辅材料便于采购,处理,化学成份符合生产和产品的技术要求。电解液蒸发气体要无毒,利于净化治理,对环境无污染,对人畜无害。

3.1.2对溶铜设备的要求

为了达到正常生产高品质的电解铜箔,对电解铜箔制造中重要的溶铜设备,要求如下:

(1)溶铜罐是溶铜设备中的主要设备。它的构造为:内有热水进出管和列管换热器,进风管和环形空气分布器,进液管及分布器;酸气排出管,溶液流出筛板,溶铜罐上盖(可吊装)。对的要求溶铜罐应坚固耐用,不易变形;溶铜罐应耐酸腐蚀,有较好的耐热性、导热性。溶铜罐的表面要做好保温,这对节能降耗是十分重要的。

(2)溶铜罐中的溶铜液的温度要上升的快,热量损失小,节约能耗。

(3)利用溶铜罐在溶铜时,要求热量和氧(空气)分布均匀,溶铜罐内的各个部位能得到激烈均匀的搅拌,不存在死角。

(4)要求管路不易结晶,停产时放液排空方便,并便于清理。为防止出现结晶,进液、进风管路要全放进入溶铜罐内,因此它们要焊接在溶铜罐体的内壁上。

(5)溶铜罐操作系统要求投料方便。电解液要循环流畅均匀,快慢控制简单方便。溶铜罐上面最好是大开口,这便于停产期间的掏罐清洗。

(6)溶铜罐要密封严密,罐内酸气不外泄;罐外灰尘进不来;利于保持电解液洁净,不易受二次污染。

(7)所有管路易于封闭和连接,不易受损,尽量减少接头和连接点,防止腐蚀渗漏。

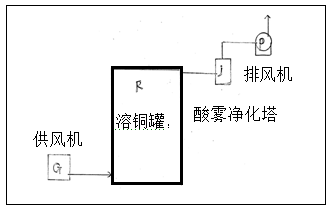

(8)排风通畅,设有不同流速段,使废气中的硫酸冷却回流入溶铜罐内。排风机设置在酸雾净化塔后面,利用保护风机。

3.3溶铜制液的工艺流程

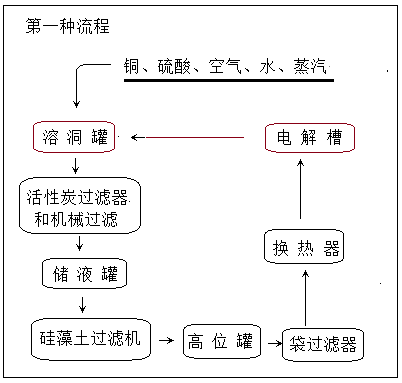

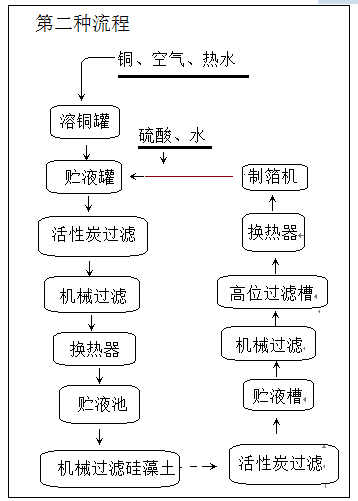

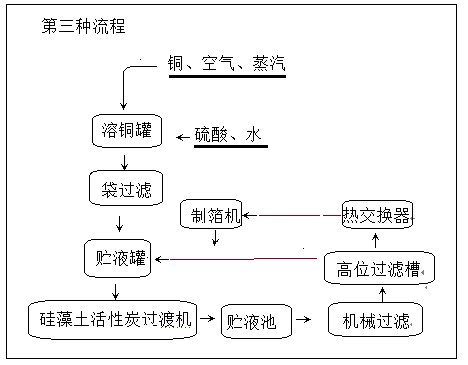

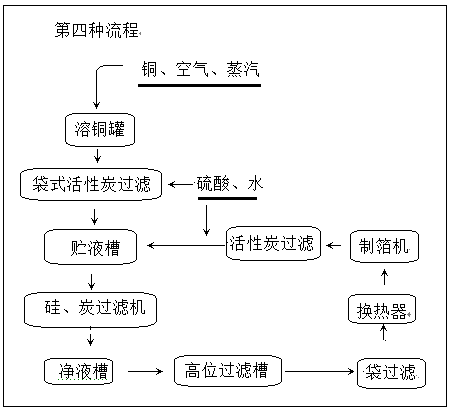

溶铜制液目前有多种工艺流程。按其温度划分,有高温溶铜(80°—85℃);有中温溶铜(70~75℃);有低温溶铜(55~60℃);按溶液浸料划分,有铜原料全部浸在电解液中,称浸泡法溶铜,有在铜原料上喷淋电解液的喷淋式溶铜,称喷淋法溶铜。 溶铜方式应根据地区气侯条件,如北方冬季气温在零下30℃多,一碗开水泼出去,即成为冰,这种气温肯定不适合喷淋式溶铜方式。我在生产实际的体会认为,无论是南方还是北方,还是浸泡式溶铜的优点多,建议大家应用浸泡式溶铜。 下面是几种不同的溶铜制液流程:

图3-1溶铜制液流程(一)

图3-2溶铜制液流程(二)

图3-3溶铜制液流程(三)

图3-4 溶铜制液流程(四)

溶铜的方式不同,但机理都是一致的。金属铜在溶铜罐内的60℃液温里,在与硫酸和氧气相互交替接触的条件下,进行一系列多相反应。空气融入电解液(放热反应),氧与铜发生氧化反应(放热反应),硫酸与氧化铜反应(放热反应),硫酸与铜反应,硫酸与空气反应。使金属铜变成离子铜,成为硫酸铜水溶液。当铜离子浓度达到120—140g/L时,自溢流出,经过颗粒状活性炭的自然过滤,去除电解液里的悬浮杂质和部分有机物,流入贮液池里,与电解槽流回的电解液混合,来补充因电解液在生箔机电沉积成铜箔后减少的二价铜离子。由专用循环泵把贮液池中的电解液不断按所需的量打入溶铜罐中,溶铜罐内含二价铜离子浓度高的电解液不断流入储液池,补充电解系统中减少的二价铜离子。达到溶铜与电解析铜的平衡。

3.4 溶铜罐内的供风排风系统

向溶铜罐内的电解液里供空气,主要作用有两方面:

一是供氧,这是铜溶解成硫酸铜不可缺少的一个元素。如果没有氧金属铜就会停止溶解,在电解铜箔生产时即使有电解液里带入的一点氧,铜溶解也十分缓慢。溶铜时如果缺氧,金属铜就会溶解成一价铜离子、或原子铜粉,成为电解铜箔生产的杂质,十分有害。

二是对溶铜罐内的溶铜反应起着搅拌作用,使反应的生成物迅速离开原料表面,反应物迅速传递到原料表面直接碰撞,进行反应。达到反应周而复始的迅速进行,这一点往往不被人认识,所以,向溶铜罐内投料时很随意,根本不考虑风的分布均匀与否。

浸泡式溶铜的供风可以用鼓风机,压缩空压机直接向溶铜罐内供风。喷淋式溶铜用抽风机使溶铜塔内负压,空气靠大气压进入溶铜塔 内。浸泡式溶铜最理想的是采用无油压缩空压机,它具有空气洁净、气压大、搅拌激烈等优势。 所供给的空气必须是十分洁净的,无尘、无水、无油、无脂、无杂质。要连续供风,保持足够稳定的风量、风压、风温。溶铜速度与供给的风量、风压、风温有直接关系。风量和风压是调整溶铜速度的主要方法。电解液中铜浓度高时可适量的减少供风量,铜浓度就会慢慢降下来。电解液中铜浓度低时可适量的增大风量,铜浓度会慢慢上升。

溶铜反应的关键是供风,只要风量、风压足,溶铜的热量就会不间断产生供给溶液。溶铜温度是溶铜速度的催化剂,保证充足的供风能力是溶铜生产的关键。 供风管路在安装时,注意停风时防止电解液进入风管里,这样就会避免供风管路被硫酸铜结晶堵死。如果出现这种情况,最好用蒸汽把结晶的硫酸铜溶解,如用蒸汽不行,只能把管路割断换新的。溶铜罐内的供风管路一般采用316L不锈钢的,耐温、耐撞击。

当空气通过溶铜罐内的原料层,把氧气耗尽,完成了对溶液搅拌的过程排出时,在空气泡上会粘带一些酸和铜离子的微粒。溶铜时将有大量的空气和水蒸汽要排放出去。这些水蒸汽也夹带一些酸、铜离子微粒,所以对这些气体在排放过程中必须进行处理。使酸和铜分离出来,以保证排出的气体不污染环境。 酸雾分离器在北方可以采用螺旋板式,天热时通入冷水,天凉时通入自然冷空气。使酸汽冷却成酸水,自然的流回溶铜罐里。在南方也可以采用这种半法,还可以采用专业的酸雾净化塔,配有耐酸排风机(见图3-5)。

图3-5 溶铜的供风排风系统

供风机有的用螺杆式空气压缩机,有的用罗茨鼓风机。我认为溶铜最好用空气压缩机,风量大,风压高,搅拌能力强,单个溶铜罐可装满铜料。使溶铜罐充分发挥溶铜、加热、过滤的作用,溶铜能力大,单罐能供多台生箔机。罗茨鼓风机风量可以,风压太低,溶铜罐不能多装料。溶铜罐内铜料投多了,风鼓不进去,搅拌不起来,严重影响溶铜速度。

排风机有的是316L材料制作,有的是环氧玻璃钢制作,有的是PP或PVC等朔料制作的,根据多年的生产经验,排风机放在室内,用朔料的就可以,放在室外还是用玻璃钢的较好,经济实用,耐紫外线照射。

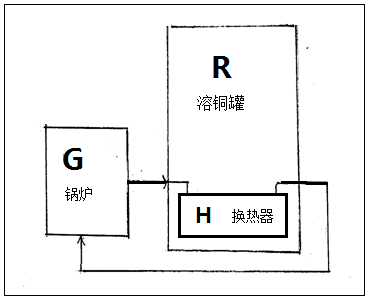

3.5溶铜供热系统

溶铜制液,不论是高温溶铜还是低温溶铜一般都设有供热系统,采用低温溶铜在启动生产或中间停产再启动,电解液都要有一个升温的过程,由其在北方冬季气温在零下三十余度,全部系统热量损耗极大,不加热根本保证不了生产,原料铜的温度都在零下几十度,投入溶铜罐内,罐内温度会下降许多,溶铜速度会立即下降的。所以采用多高溶铜温度要因地制宜,电解铜箔设计同样需要当地的气象资料。

溶铜生产正常时可以不需要加热的,这与溶铜采用什么几何形状的原料有关,如:采用1---3毫米粗的铜线,采用蜂窝形的氧化铜块,片状的小“铜花”,都可以不用供热装置。原料的表面积很大,各种反应的面积很大,造成溶铜反应速度很快,溶铜液的温度上升很快。这也是能量守恒吧,如果花钱处理合理的原料,就不需要供热;如果原料方面不处理,剩下的钱就得给溶铜供热。

图3—6溶铜供热系统

溶铜用锅炉主要是给溶铜供热,有的用95度热水,有的用蒸汽,只要达到需要的溶铜速度都可以。溶铜加热的方式也应该根据本地区的条件而定,如果本地电价有优势可用电锅炉,如本地油量油价有优势可用燃油锅炉,如本地煤碳有优势可用燃煤锅炉,如工厂附近有热电厂或地热资源等其它热源,都可以利用,就地就近取材。

3.6溶铜工艺参数的选择

溶铜工艺参数的选择是一个非常关键的问题,它不仅是产品质量的保证,还是一个经济技术指标,对节约能源,降低各项消耗和最大限度地发挥设备功能有重要意义。 工艺参数与生产能力和生产设备有直接关系。工艺参数的确定,取决于多种因素相互配合,与电解槽(阳极)、阴极辊材质、结构、极距、电解电流、电解液流量流速、电解液过渡精度、添加剂,原料几何形状尺寸,布料方法,供风形式能力,溶铜温度等等有密切关系,主要是相互配合。最终是保证生产出最佳的铜箔和企业获得最佳的经济效益。

3.7溶铜工艺参数选择

表3-1提供了三种常用溶铜工艺参数,供选择。

表3-1 常用三种溶铜工艺参数

A | B | C | ||

溶铜罐进口Cu++ | g/l | 100±2 | 90 | 100 |

溶铜罐出口Cu++ | g/l | 100±2 | 125 | 130 |

溶铜罐内液温度 | ℃ | 60 | 80 | 80 |

溶铜罐内风压 | kg/cm2 | 1 | ≥1.2 | ≥1.5 |

溶液循环量 | m3/h·罐 | 50 | 20 | 15 |

溶铜罐进口H2SO4 | g/l | 100±2 | 90±2 | 105 |

溶铜罐出口H2SO4 | g/l | 70±2 | 60 | 65 |

(连载未完,下期待续)